Novedades en VISI – De los datos de escaneo a la fabricación

La nueva versión del software incluye mejoras en el desarrollo y desplegado de piezas, mejoras en ingeniería inversa, diseño de moldes y análisis de inyección de plástico

La última versión de VISI CAD/CAM, de la división de Production Software de Hexagon Manufacturing Intelligence, mejora los procesos de diseño de moldes y de troqueles progresivo, junto con la mejora en el módulo de Reverse, diseñado específicamente para el Mercado de molde y las matrices.

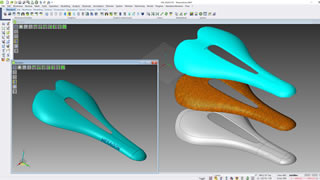

La nueva tecnología de desplegado de piezas que se ha introducido en VISI 2020,0, da la posibilidad de trabajar directamente sobre la pieza sólida original sin necesidad de extraer la piel del modelo.

El reconocimiento de piezas de chapa metálica proporciona ahora una representación gráfica mejorada de la pieza analizada, identificando pliegues, caras planas y operaciones.

El director de producto de VISI, Marco Cafasso, afirma que la ventaja de la nueva tecnología es su asociatividad con el modelo original durante el proceso de diseño del troquel, ya que permite editar la pieza original, y los cambios que se realizan automáticamente en el estudio de la Pieza. "También significa que el cálculo del desarrollo en el que se desplegará completamente todas las características detectadas y las caras a embutir. El proceso paso a paso desplegado de las entidades a través del pliegue seleccionado reconstruyendo automáticamente el modelo sólido relativo, y las caras de embutición se volverán a generar en cada paso. "

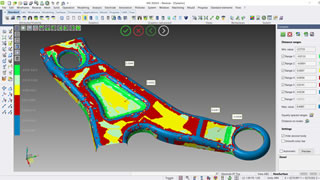

Las mejoras en el módulo Reverse proporcionan nuevas funcionalidades para los procesos reverse y casting, dando mayor flexibilidad para ambos procesos. Características como la gestión de planos delimitadores para el escaneo de puntos, las caras planas y el análisis de las conicidades en los datos de la malla, adaptando una malla a un contorno y al mejor ajuste, mejoran el proceso inverso de la digitalización de puntos a la generación de modelos sólidos y la fabricación.

Una nueva función permite al usuario comparar dos entidades, como una nube de puntos, una malla o un sólido, comprobando la distancia relativa: los resultados gráficos muestran diferentes colores en referencia a los rangos de distancia. El sistema también muestra la distancia relativa entre las dos entidades seleccionadas durante la comparación, simplemente seleccionando un punto. "Las funciones de mejor ajuste y comparación son esenciales para los procesos de reverse, casting y fabricación."

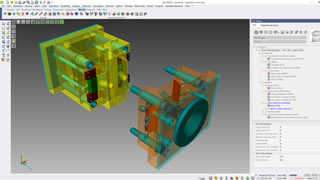

Ahora se incorporan plantillas adicionales de Porta moldes de MEUSBURGER ( Tipo FB, FM y FW ), incluyendo las nuevas placas y componentes estándar. Las nuevas plantillas de moldes también incluyen ensamblajes del mismo proveedor. "Los beneficios de esto son que el diseñador de moldes será capaz de llamar a los últimos montajes de moldes de MEUSBURGER."

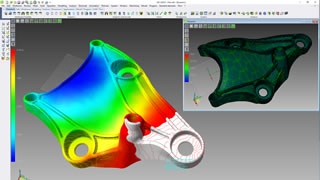

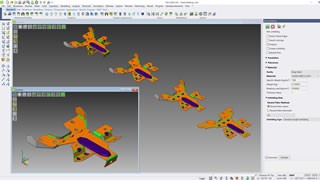

El análisis de inyección de VISI se ha mejorado gracias a la nueva tecnología de grupo de malla diseñada específicamente para el Análisis FEM. Proporciona una malla de alta calidad, reduciendo el tiempo de cálculo, proporcionando nuevas opciones para adaptar y ajustar la malla en consecuencia a la forma del modelo. "Es posible controlar la orientación de la malla, la curvatura del modelo y suavizar la malla en el área de transición, lo que lleva a un proceso de análisis de inyección más preciso y de mayor calidad."

Las líneas de flujo en VISI 2020,0 ahora se pueden mostrar, destacando posibles "dispersiones" del llenado de isócronos. "Esto es especialmente importante, ya que la dispersión se produce cuando el flujo de fusión se ralentiza o se detiene a lo largo de un trayecto de flujo en particular, lo que conduce a posibles patrones de flujo asimétricos e impredecibles", dice Marco Cafasso, que puede reducir la calidad de las piezas, causada por variaciones en la apariencia superficial, empaque deficiente, altas tensiones y orientación no uniforme de las moléculas plásticas. "Si el flujo delantero se congela por completo, parte de la cavidad puede permanecer sin llenar, lo que resulta en una herramienta corta."

Pero ahora, el ingeniero puede identificar gráficamente posibles problemas de calidad causados por vacilaciones de flujo, y luego simular soluciones alternativas.

Con el análisis térmico cada vez más importante en la optimización del enfriamiento del molde, la función de Flow Thermal ha mejorado las sugerencias del caudal de refrigeración, dando un valor indicativo para un único circuito de enfriamiento, y una malla sólida mejorada definición para el bloque de cavidad del molde, junto con cada eje, para ofrecer resultados más precisos.

Gracias a una nueva interfaz directa entre VISI y DIGIMAT, los datos que muestran la rigidez local del material pueden exportarse a DIGIMAT para el proceso de análisis estructural de FEM. DIGIMAT de MSC software se posiciona entre la fabricación y el análisis estructural al permitir que los materiales compuestos elegidos se añadan a un nuevo modelo de referencia para simular y predecir las propiedades mecánicas de la pieza moldeada.

"Al unir los entornos independientes de moldeo por inyección y análisis estructural de Flow, como MARC, APEX y ANSYS, DIGIMAT proporciona un valor añadido con una simulación de análisis de tensión más realista. Se han añadido datos adicionales a la base de datos de materiales para que coincidan mejor con las características de la fibra, incluida la forma y la longitud del llenado. "

Los beneficios generales incluyen:

• Simulación de análisis estructural realista

• Influir en la construcción del diseño para mejorar el comportamiento mecánico de la pieza moldeada

• Optimiza la selección de materiales y las propiedades de las fibras para mejorar la resistencia mecánica

• Valida las propiedades de la pieza en referencia al diseño del molde.