VISI Mecanizado 5 Ejes

VISI mecanizado 5 ejes - Trayectorias Eficiente Multi-Ejes con detección de colisión

El mecanizado de 5 ejes se ha considerado tradicionalmente como la tecnología avanzada más adecuada para la industria aeroespacial y automotriz. El mecanizado de 5 ejes ofrece muchas ventajas, todas las cuales se están aplicando ahora al sector de moldes y matrices. VISI Mecanizado brinda al operador una solución productiva para crear trayectorias de herramientas altamente eficientes con un control de colisión avanzado para los datos 3D más complejos.

Principales Características:

- Extensas interfaces CAD

- Conversión de trayectoria de herramienta de 3x a 5 ejes

- Desbaste / acabado continuo de 5 ejes

- Mecanizado posicional 3 + 2

- Varias opciones de inclinación de la herramienta

- Protección completa de colisiones

- Movimiento optimizado de la trayectoria

- Simulación cinemática

- Postprocesadores personalizables

- Salida de informe HTML y XLS

Amplia gama de interfaces CAD. VISI puede trabajar directamente con los archivos Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL y VDA. La amplia gama de traductores garantiza que los usuarios puedan trabajar con datos de casi cualquier proveedor. Para la programación compleja de 5 ejes, a menudo es necesario ajustar la geometría para que las empresas que trabajan con diseños complejos se beneficien de la simplicidad con la que se pueden manipular los datos de CAD de sus clientes.

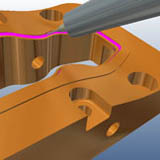

Deep cavity / core machining. Mecanizado profundo de la cavidad / punzón. Muchos moldes complejos contienen áreas de cavidad profunda y radios pequeños que deben mecanizarse con herramientas de diámetro pequeño. En general, esto implicaría el uso de extensiones de herramienta o herramientas más largas que aumentarían el riesgo de deflexión y proporcionarían un acabado superficial pobre. Al acercarse a esto desde un ángulo diferente, la cabeza se puede bajar y la detección de colisión inclinará automáticamente la herramienta y el soporte lejos de la pieza de trabajo. La principal ventaja de esta estrategia es el uso de herramientas más cortas que aumentarán la rigidez de la herramienta, reduciendo la vibración y la deflexión. Como resultado, se puede lograr una carga de viruta constante y una mayor velocidad de corte, lo que finalmente aumentará la vida útil de la herramienta y producirá un acabado superficial de alta calidad. En áreas más poco profundas, se pueden usar herramientas tóricas más grandes con un pequeño ángulo de retraso. La principal ventaja de este enfoque es un menor número de pasadas de trayectoria que también reduce el tiempo de mecanizado y mejora el acabado de la superficie.

Conversión de 3x > 5 ejes. Todas las trayectorias 3D se pueden convertir en operaciones de 5 ejes, lo que aumenta drásticamente la cantidad de estrategias disponibles para cubrir cualquier escenario. El uso de este enfoque aplicará tecnología de mecanizado de alta velocidad a trayectorias de herramienta de 5 ejes. La conversión 3x > 5 ejes proporcionan una detección inteligente de colisiones y se inclinará automáticamente lejos de la pieza solo cuando sea necesario. Este tipo de trayectoria de herramienta semiautomática acelerará drásticamente la programación y acortará la curva de aprendizaje.

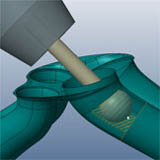

Mecanizado de turbina / blisk. El mecanizado de turbina / blisk se realiza comúnmente utilizando 4 ejes. Las turbinas o blisks a menudo son toscamente mecanizadas utilizando varios métodos, incluido el desbaste por inmersión, que se puede aplicar a las trayectorias de las herramientas y es un enfoque útil, pero el fresado por turnos suele ser el más común. El fresado de giro permite los valores más altos de volúmenes de viruta por minuto, el enganche regular de la herramienta permite un corte suave, una carga equilibrada del husillo y un movimiento constante en los 5 ejes, reduciendo cualquier movimiento alternativo en el sistema de fijación. El acabado es la parte más importante del proceso y se requiere una trayectoria de herramienta espiral continua a lo largo de la pieza para lograr el acabado superficial necesario para estas partes complejas. El objetivo siempre debe ser lograr un nivel de material residual uniforme y uniforme, si es necesario, mediante múltiples operaciones de semiacabado. Se debe tener especial cuidado al elegir la herramienta para el acabado y al permitir el uso de herramientas más grandes, mientras que la compensación en uno de los ejes permite que una mayor cantidad de la herramienta esté en contacto con la parte creando cúspides más pequeñas y un acabado superficial mejorado.

Mecanizado de impulsor. VISI proporciona todas las herramientas necesarias para un exitoso mecanizado de impulsor de 5 ejes. La alta calidad de la superficie, el espacio limitado y el movimiento angular del eje de rotación hacen que el mecanizado de los impulsores sea una de las tareas de mecanizado de 5 ejes más complejas. VISI crea cada trayectoria con una distribución uniforme de coordenadas. Al enviar un código CNC suave y eficiente al control de la máquina-herramienta, reducirá la vibración innecesaria y disminuirá el impacto sobre la geometría de las costillas delgadas. El acabado de la superficie es un requisito crítico para el mecanizado de acabado del impulsor y cualquier marca de superficie puede eliminarse utilizando movimientos suaves del eje.

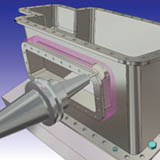

Mecanizado posicional. El mecanizado posicional (3 + 2) permite el uso de trayectorias 2D y 3D en un ángulo fijo. El beneficio tradicional es la reducción de configuraciones múltiples. La capacidad de orientar la cabeza a la posición correcta automáticamente reducirá significativamente el tiempo de mecanizado y reducirá la necesidad de múltiples accesorios. De forma similar a los 5 ejes continuos, el mecanizado posicional también permite el mecanizado de rebajes y permite el uso de cortadores acortados para mayor rigidez y acabado superficial mejorado.

Corte 5x. El corte de 5 ejes es una aplicación común especialmente utilizada en la industria automotriz o de conformado al vacío para fresado de ranuras o recorte de bordes. Para este tipo de estrategia, la posición de la herramienta se calcula normal a la dirección de la cara siguiendo una curva de desplazamiento. Para un control adicional, las curvas de sincronización se pueden usar para controlar el movimiento de la herramienta en áreas locales. Los posibles cambios de dirección son extremadamente extremos cuando se utiliza este tipo de estrategia, por lo que la detección de colisiones y la simulación de trayectorias de herramientas son una herramienta invaluable.

Control de colisión. El movimiento más pequeño de la herramienta puede provocar grandes movimientos en todos los ejes de la máquina de 5 ejes, ya que cada movimiento se amplifica a través de la herramienta, el soporte y el husillo. En el caso de una colisión, VISI proporciona múltiples métodos para evitar colisiones usando movimientos suaves de ejes. Las estrategias para evitar colisiones incluyen la retracción del cortador a lo largo del eje de la herramienta, la inclinación de la herramienta para las colisiones del soporte y la extracción de la herramienta de la pieza de trabajo en una dirección determinada. Además de la prevención automática de colisiones, el eje de rotación también se puede restringir a los límites de eje definidos por el usuario evitando el desplazamiento excesivo del husillo.

Posprocesadores configurables y hojas de configuración. Una amplia biblioteca de postprocesadores está disponible para adaptarse a la mayoría de las máquinas herramienta. Además, todos los posprocesadores son totalmente configurables para satisfacer los requisitos individuales. Los ciclos fijos para perforación y taladrado, las subrutinas y la compensación de la herramienta se pueden imprimir junto con 3 + 2, y el código CNC de 5 ejes para su uso en el taller. Los postprocesadores a medida también se pueden escribir para máquinas de herramientas únicas y complejas. Las hojas de configuración se generan automáticamente con información sobre la posición de los datos, herramientas, tiempos de ciclo, corte, etc. El contenido y el diseño de la hoja de configuración se pueden adaptar para satisfacer las necesidades de cada usuario y salida como formato HTML o XLS.

Simulación cinemática. La verificación de la trayectoria de la herramienta se puede aplicar utilizando las dimensiones y los límites reales de la máquina con la simulación cinemática, incluida la visualización del movimiento de todos los ejes rotativos y lineales. La herramienta de corte, los soportes, las plantillas y los accesorios se pueden verificar al ejecutar la pantalla cinemática. Se resaltarán gráficamente todos los surcos en la trayectoria de herramienta contra pieza, herramienta o cualquier otra parte de la máquina herramienta. Se encuentra disponible una lista completa de máquinas probadas de 3, 4 y 5 ejes. Los ingenieros de Hexagon también están disponibles para ayudar con la construcción de cualquier máquina a medida.