VISI 2020.1

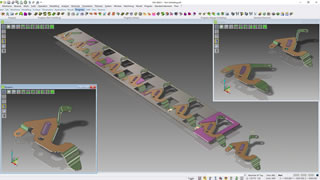

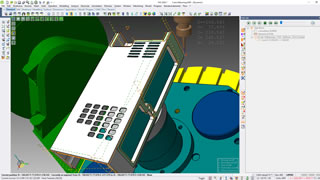

Diseño de troquel progresivo

Las actualizaciones a la nueva tecnología de desplegado de piezas proporcionan la capacidad de trabajar directamente en el modelo sólido original, admiten la funcionalidad de desarrollo y administrar piezas con pliegues no lineales.

El reconocimiento de piezas de chapa metálica proporciona una representación gráfica mejorada de la pieza, analizada mediante la identificación de doblados, caras planas y operaciones. Se pueden establecer diferentes tipos de caras, que se deben tener en cuenta para el proceso de desplegado y desarrollo. La nueva tecnología permite que el desdoblamiento lineal del desarrollo y el desdoblamiento de pestañas se combinen en una sola funcionalidad. Con los pliegues lineales, el sistema se desplegará utilizando la tecnología de desdoblamiento de pliegue lineal, mientras que las áreas de pestañas se despliegan con la solución de despliegue FEA. Y las caras embutidas también se pueden desplegar como parte del mismo proceso.

La principal ventaja de la nueva tecnología es la asociatividad proporcionada con el modelo original durante el proceso de diseño de troqueles. Permite modificar la pieza original y los cambios se propagan automáticamente en la pieza. Esta nueva función permite reconstruir todas las piezas enlazadas en referencia a una modificación realizada en la pieza original. Esto es extremadamente útil porque actualiza todas las piezas estudiadas en un solo clic, y es un ahorro de tiempo importante en la fase de diseño y modificación de un troquel progresivo.

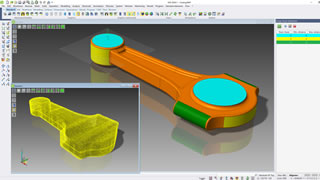

Interfaz Stampack Xpress

VISI 2020.1 proporciona una interfaz directa a Stampack Xpress, para la simulación de troquel.

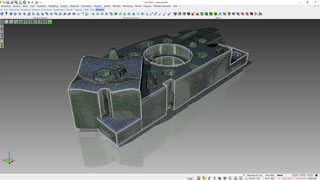

Reverse mejorado y Fundición

El módulo de Reverse se ha mejorado con funcionalidades adicionales para los procesos de ingeniería inversa y fundición, incluidas nuevas características para admitir el escaneo a la generación de superficies.

Las entidades como la generación de radio a partir de malla, la generación de planos, la adaptación de la malla a un contorno y las curvas de sección en la malla proporcionan una mayor ventaja para el proceso inverso, desde el escaneo de puntos hasta la generación de modelos sólidos. Una nueva operación de Ajuste recomendado alinea un modelo de material con el modelo sólido final estableciendo tolerancias en diferentes caras. Esto es extremadamente útil para el mercado de fundición, ya que permite escanear el modelo fundido, logrando una mejor alineación de ajuste con la geometría final, produciendo una trayectoria de herramienta optimizada con un tiempo de mecanizado reducido. El modelo de stock también se puede utilizar con fines de simulación de mecanizado.

Característica de Comparar

Se ha mejorado la función Comparar para proporcionar una evaluación gráfica mejorada de los resultados y para mostrar las distancias entre el modelo escaneado y el modelo sólido final. Las mejoras logradas proporcionan mejoras de calidad en ambos procesos, así como ahorro de tiempo desde el escaneo hasta el proceso de fabricación.

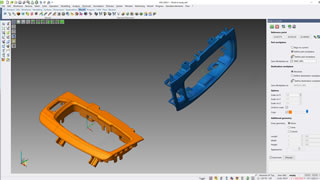

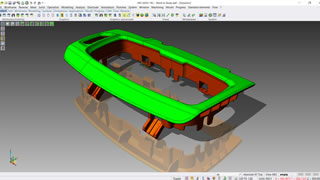

Diseño de molde

Se ha introducido una nueva funcionalidad de cuerpo para molde, que proporciona una solución rápida para definir la posición y orientación correctas de una pieza de plástico en el molde. La función permite la transformación del modelo desde la posición "coche en línea" hasta la posición de molde, y aplicar el valor de contracción requerido. La posición original del modelo también se puede restaurar si se requieren modificaciones para el modelado de la pieza. Esto es extremadamente útil especialmente, pero no sólo, para el mercado de la automoción, ya que proporciona un ahorro de tiempo para el proceso de diseño de moldes.

Desbarbado en 5 ejes

Una nueva función de desbarbado automático reduce el tiempo de configuración para ese aspecto vital del proceso general. La creación de operaciones CAM en cualquier geometría de pieza arbitraria es relativamente fácil hoy en día, ya que las piezas se pueden diseñar, crear y producir virtualmente. Sin embargo, una vez que CAM está terminado hay una última operación que aún no está automatizada, y por lo general se realiza manualmente después del mecanizado. Las rebabas se producen en todas las piezas que tienen aristas rectas o topologías de superficie exterior no tangentes. Aparecen cuando la herramienta está astillando el metal de ese borde. Es una situación no deseada porque puede destruir la funcionalidad de la pieza e incluso puede ser un peligro para el trabajador, ya que es afilado.

El propósito de la estrategia de desbarbado de VISI es proporcionar un acabado automático a los bordes afilados de la pieza mecanizada, una fase importante del proceso de fabricación de piezas sin superficies tangentes. Crea una trayectoria de herramienta altamente automatizada para desbarbar el borde afilado de una pieza de trabajo con una herramienta esférica. La herramienta se coloca en el vector bi de los bordes afilados detectados automáticamente. A continuación, se aplica la inclinación y la vinculación automáticas para evitar colisiones. Como todo el proceso está altamente automatizado, esta estrategia de mecanizado reduce significativamente el tiempo de configuración de desbarbado.

Auto inclinación de 5 ejes ( Autotilting )

También la capacidad de auto inclinación de 5 ejes se ha mejorado en VISI 2020.1, con nuevas opciones de suavizado, basadas en un algoritmo de interpolación más sofisticado. Esto optimiza el contorno manteniendo los ángulos de inclinación en un rango limitado; lo que resulta en un movimiento más fluido de la máquina mientras se fresa la pieza.

Gráficos mejorados

Las nuevas representaciones gráficas ayudan a validar el modelo con fines de fabricación. El sombreado de negativos y Accesibilidad también identifica áreas socavadas durante las fases de diseño y modelado. "La ventaja proporcionada es la capacidad de validar un modelo para fines de fabricación en una etapa temprana del proceso de diseño a fabricación", concluye Marco Cafasso.